Dans un entrepôt, le traitement des commandes de vente consiste à aller prélever des articles dans le stock pour les positionner sur le quai de sortie.

Au niveau AX, le prélèvement est un travail qui consiste à effectuer à minima un « pick » des articles et un « put » dans un emplacement typé « expédition final » ; ainsi le travail achevé, l’expédition peut être confirmée et le traitement final de la commande de vente exécuté, c’est à dire, le déclenchement de la facturation.

Dans les faits, le travail ne se limite pas à un simple « pick » & « put » au titre du prélèvement. Il est requis de mettre en place d’autre étape de traitement de la commande, telle que la consolidation, le filmage de la palette, le pesage de celle-ci, la mise à quai puis enfin le chargement. De plus ces diverses étapes du travail sont souvent exécutées par des collaborateurs différents.

Ces étapes du travail sont requises ou optionnelles suivants les cas.

Dans AX2012R3CU8, il existe donc la fonction de classe de travail pour créer dans le cadre du traitement d’une commande de vente, tous ces sous-ensembles d’actions. Nous nous appuierons sur :

- Le modèle de travail

- Les classes de travail

Nous allons donc mettre en œuvre le travail suivant, constitué de 5 étapes, pour le traitement d’une commande de vente :

- Prélèvement du stock, constitution de la palette

- Filmage de la palette

- Pesage de la palette

- Mise à quai de la palette

- Chargement de la palette

Cet article détaille quel est le paramétrage qu’il faut mettre en œuvre pour ce cas ainsi que son utilisation.

Paramétrage des classes de travail et du modèle de travail

Les modèles de travail et les classes de travail se paramètrent depuis le menu Gestion de l’entrepôt > Paramétrage > Travail > Modèles de travail & Gestion de l’entrepôt > Paramétrage > Travail > Classe de travail

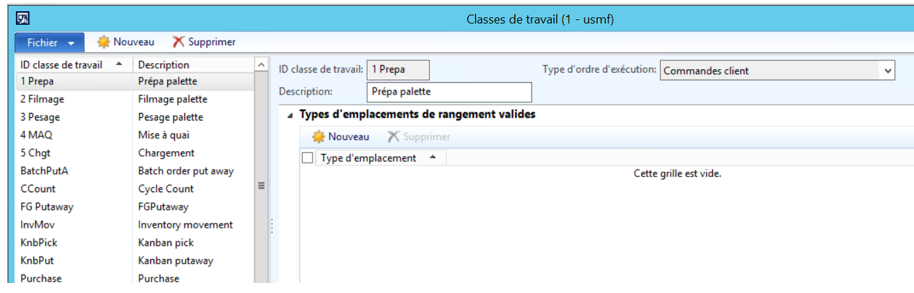

Il faut créer les classes relatives à chacune des étapes :

- Prélèvement du stock, constitution de la palette Prépa

- Filmage de la palette Filmage

- Pesage de la palette Pesage

- Mise à quai de la palette MAQ

- Chargement de la palette Chgt

L’écran est le suivant :

La procédure pour créer les classes de travail est la suivante :

- Clic sur « Nouveau »

- Renseignement l’ID classe de travail

- Choisir un ordre d’exécution (ici Commande client)

- Remplir la description

- Le type d’emplacement est accessoire, il restreint au besoin les mouvements de la classe à un ou plusieurs types d’emplacement.

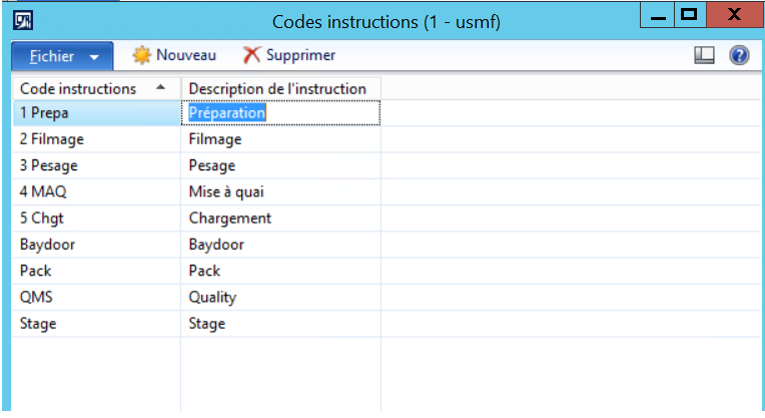

Ensuite, et avant de créer le modèle de travail, il faut créer les codes instructions :

Les codes instructions vont permettre de savoir où placer/prélever les articles pour chaque classe, ils seront mis en œuvre plus après dans le paramétrage.

La table est ici : Gestion de l’entrepôt > Paramétrage > Codes instructions

C’est une table simple qui requiert juste un code et une description, ce code instruction n’est pas lié dans cette table à un ordre d’exécution.

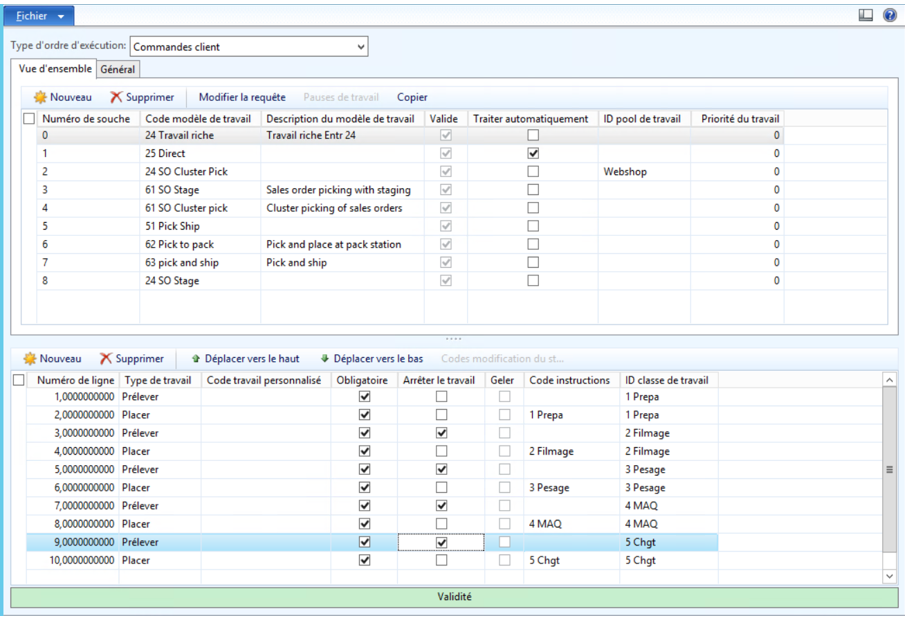

Nous passons maintenant sur le modèle de travail, qui va décrire les 5 étapes et assembler les éléments précédemment créés.

Le modèle de travail se crée en 2 parties, à partir du moment, où un ordre d’exécution est choisi :

- L’en-tête : où l’on trouve entre autres :

- Le numéro de souche : ordre dans lequel le système lit et teste le modèle.

- Le code et sa description

- La validité est alimentée des lors que les lignes sont correctement créées.

- « Modifier la requête » : permet de restreindre l’usage du modèle à un contexte précis, par exemple à un entrepôt donné pour qu’il ne soit utilisé que lorsqu’une commande prend des articles de celui-ci.

- Les lignes de travail : où l’on trouve entre autres :

- Le type de travail : pour notre ordre d’exécution, il nous faut mettre en œuvre des couples de « prélever/placer »

- Les lignes sont obligatoires (boite à cocher)

- Le travail s’arrête après chaque couple de manière à permettre que différents utilisateurs traitent les lignes de ce travail (boite à cocher)

- Le code instructions est positionné sur le type « placer »

- Pour chaque couple de « prélever/placer », une classe est donnée

Si votre référencement est bon le bandeau du bas passe au vert et l’ensemble est valide, sinon il est en rose et affiche les motifs de son invalidité.

Nous avons donc maintenant un modèle de travail pour une commande de vente qui se compose de 5 étapes.

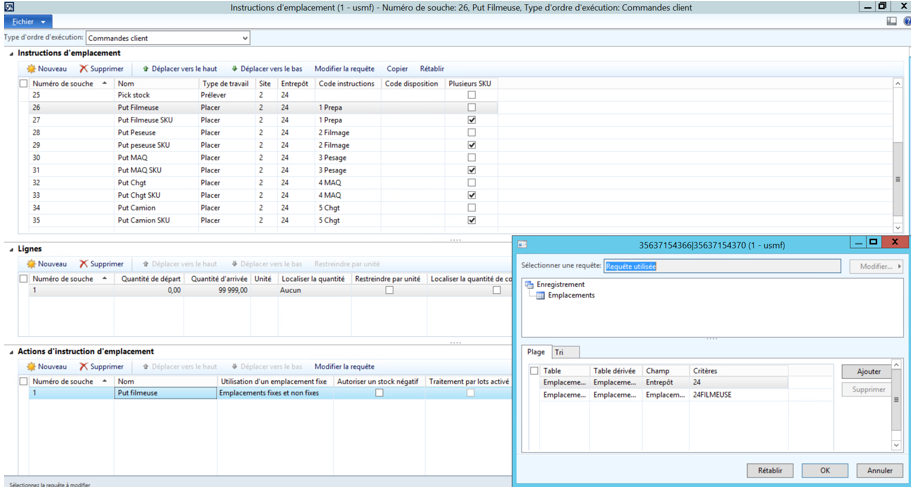

Paramétrage des instructions d’emplacement

Les Instructions d’emplacement se paramètrent depuis le menu Gestion de l’entrepôt > Paramétrage > Instructions d’emplacement

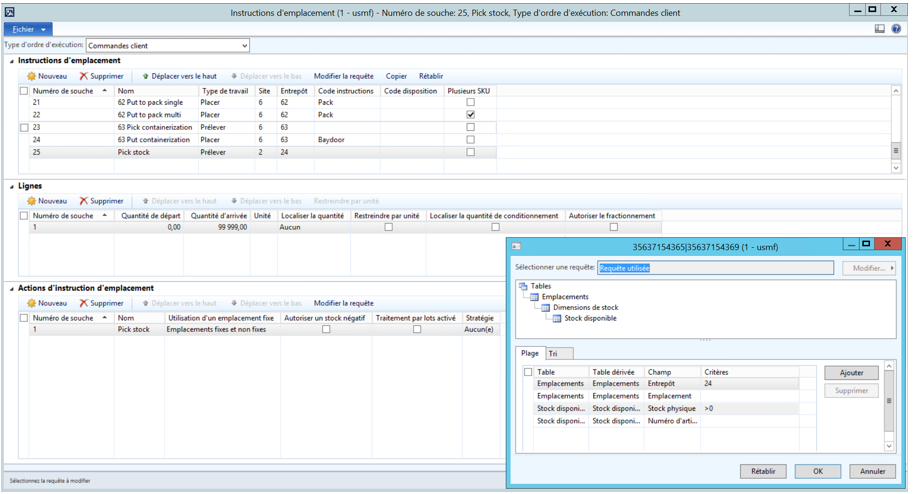

Une instruction d’emplacement, après avoir été créé pour un ordre d’exécution donnée, se présente de la sorte en 3 entités :

- Instructions d’emplacement :

- Cela correspond aux éléments constitutifs de l’instruction, le type de travail, le site/entrepôt, … . La sélection de cette instruction peut aussi être conditionnée par une requête.

- Lignes :

- 1 ou n tranche de quantités et d’unité de la ligne qui aboutirons, si élue, à une Actions d’emplacement.

- Actions d’emplacement :

- L’action d’emplacement est la finalité de l’instruction, càd proposer un ou ‘n’ emplacement éligible à l’ensemble des 2 entités précédentes, ici nous devons passer par une requête.

Dans nos instructions pour ce travail riche, nous allons nous appuyer sur le modèle de travail via les codes d’instructions pour les étapes intermédiaires

Nos emplacements doivent donc être :

- Prélèvement du stock, constitution de la palette

- Je crée des palettes pour la commande en question

- Prélever : emplacement de stock

- Placer : emplacement « Filmeuse », via code instruction « 1 Prepa »

- Je crée des palettes pour la commande en question

- Filmage de la palette

- J’emmène les palettes construites à la Filmeuse

- Prélever : emplacement « Filmeuse »

- Placer : emplacement « Peseuse », via code instruction « 2 Filmage »

- J’emmène les palettes construites à la Filmeuse

- Pesage de la palette

- J’emmène les palettes construites à la Peseuse

- Prélever : emplacement « Peseuse »

- Placer : emplacement « MAQ », via code instruction « 3 Pesage »

- J’emmène les palettes construites à la Peseuse

- Mise à quai de la palette

- Je regroupe les palettes de l’expédition dans la zone de MAQ

- Prélever : emplacement « MAQ »,

- Placer : emplacement « Quai », via code instruction « 4 MAQ »

- Je regroupe les palettes de l’expédition dans la zone de MAQ

- Chargement de la palette

- Je charge l’ensemble des palettes des expéditions du Chargement

- Prélever : emplacement « Quai »

- Placer : emplacement « Camion », via code instruction « 5 Chgt »

- Je charge l’ensemble des palettes des expéditions du Chargement

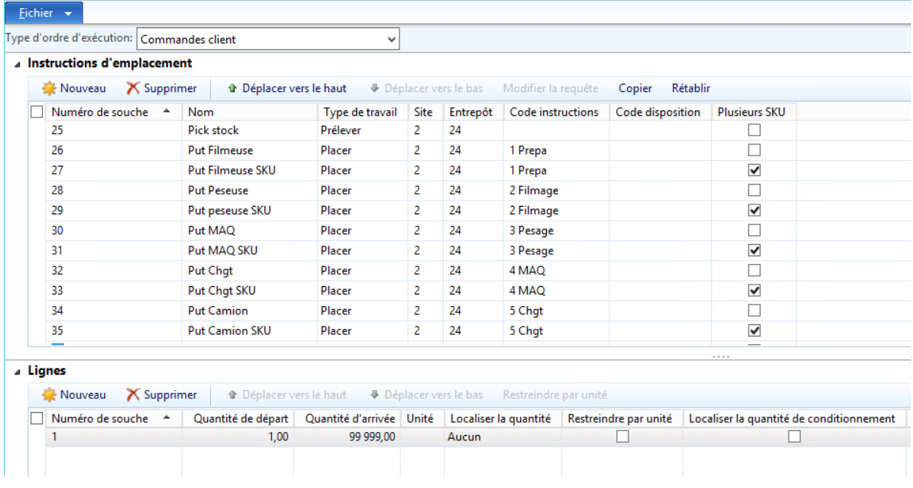

Le paramétrage se présente donc de la sorte :

Nous sommes ici sur l’étape 1 pour le type de travail « Prélever ».

Nous n’avons pas de contrainte de quantité (Lignes) et le résultat de l’instruction est de trouver le stock dans l’entrepôt, sans plus de précision.

Nous sommes ici sur l’étape 1 pour le type de travail « Placer ».

Nous avons associé le premier code instructions pour déterminer que suite au prélèvement, nous devons aller à la filmeuse : emplacement « 24FILMEUSE ».

Nota : A chaque fois que l’on fait une instruction de « placer » il faut la doubler avec une ligne « SKU », cela veut dire que l’on déplace soit une seule unité logistique, soit plusieurs.

Et ainsi de suite pour l’ensemble des étapes de notre modèle de travail ! Le résultat doit être cela :

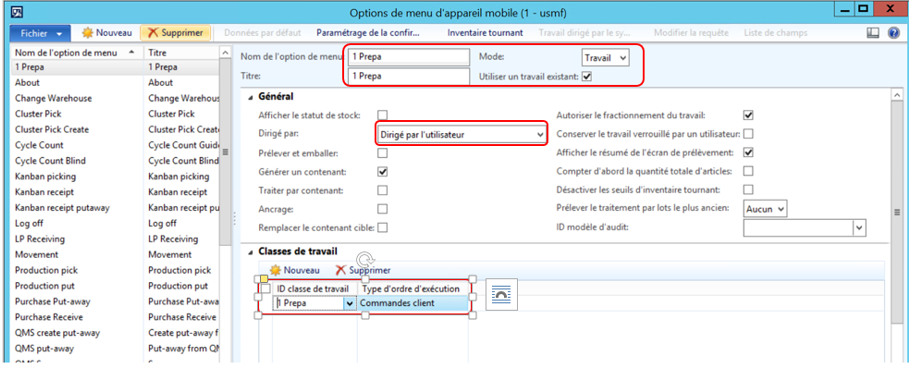

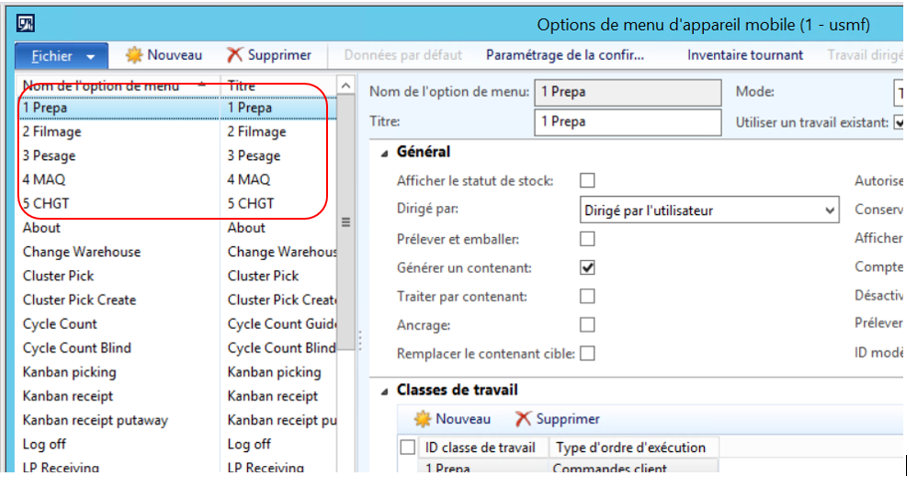

Paramétrage de l’appareil mobile

Ce modèle de travail doit être utilisé dans l’entrepôt par les opérateurs via le terminal mobile, pour cela chaque classe de travail doit être associée à minima à une option de menu du terminal mobile :

Cette action s’effectue depuis le menu Gestion de l’entrepôt > Paramétrage > Appareil mobile > Option de menu d’appareil mobile

Le paramétrage des options du menu du terminal mobile vont répondre au principe suivant :

- Prélèvement du stock, constitution de la palette

- Je crée des palettes pour la commande en question

- Je crée un ou n contenant.

- Je crée des palettes pour la commande en question

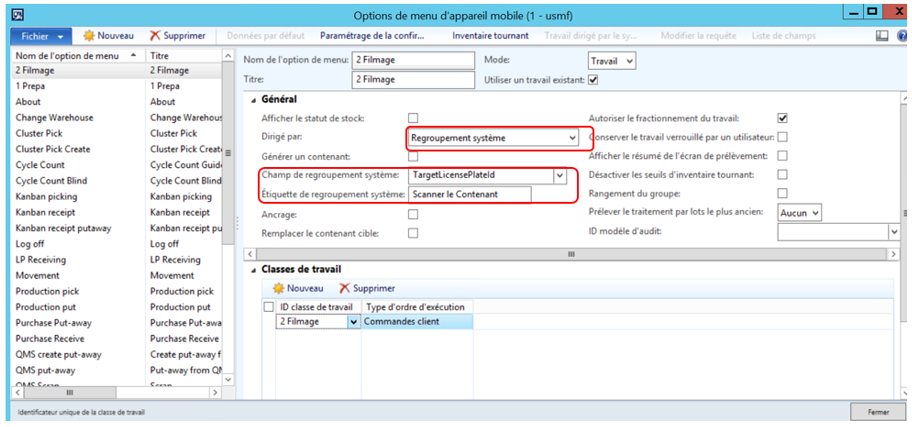

- Filmage de la palette

- J’emmène les palettes construites à la Filmeuse

- La clé de déplacement : le contenant.

- J’emmène les palettes construites à la Filmeuse

- Pesage de la palette

- J’emmène les palettes construites à la Peseuse

- La clé de déplacement : le contenant.

- J’emmène les palettes construites à la Peseuse

- Mise à quai de la palette

- Je regroupe les palettes de l’expédition dans la zone de MAQ

- La clé de déplacement : l’expédition.

- Je regroupe les palettes de l’expédition dans la zone de MAQ

- Chargement de la palette

- Je charge l’ensemble des palettes des expéditions du Chargement

- La clé de déplacement : le chargement.

- Je charge l’ensemble des palettes des expéditions du Chargement

Voici le principe de paramétrage d’une option de menu de l’appareil mobile

Nous sommes ici sur des options de menu qui utilise un travail existant, l’association Option de menu // étape du modèle de travail s’effectue par la (es) classe(s) de travail.

Pour cette première étape, c’est l’utilisateur qui choisit le travail à réaliser (dirigé par l’utilisateur)

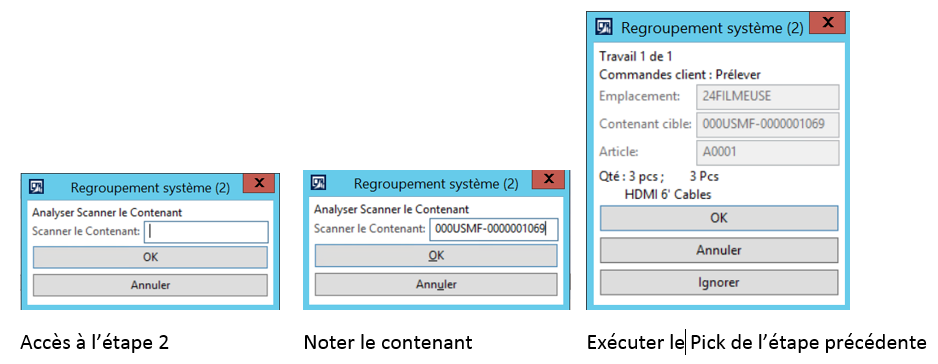

Pour cette seconde étape, les utilisateurs vont déplacer les palettes par le numéro de contenant créé.

Le terminal mobile va demander de « scanner le contenant ».

Le résultat doit être celui-ci pour les 5 options de menus :

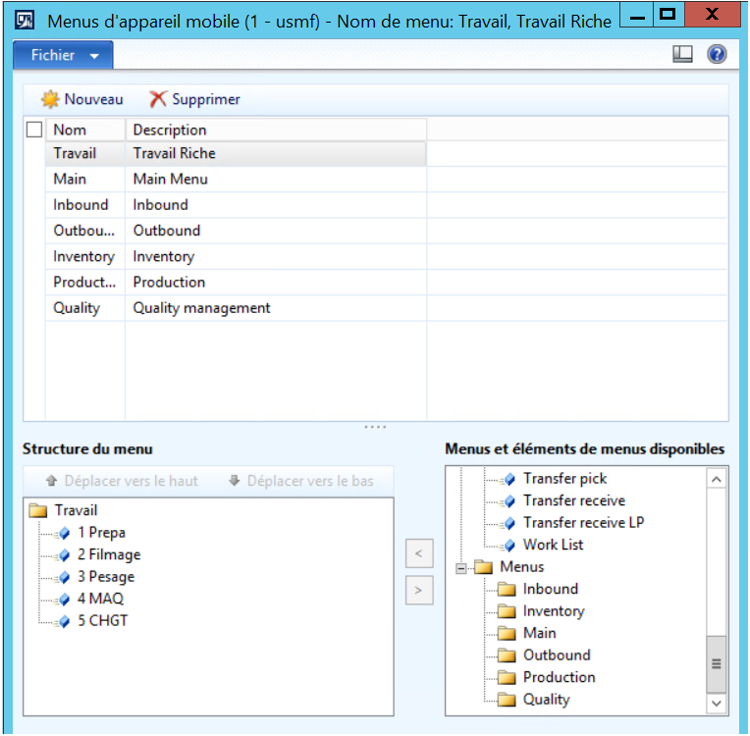

Nous mettons l’ensemble de nos options dans un même menu :

Et le paramétrage s’achève ainsi.

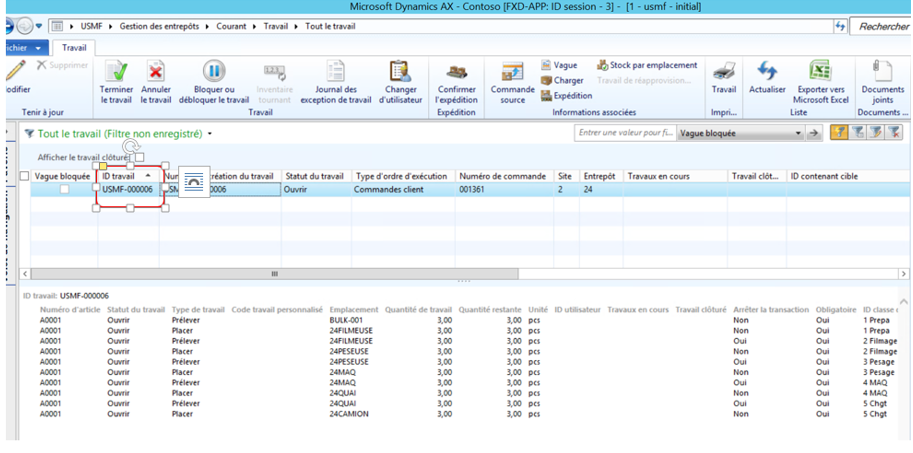

Création du travail

Il faut créer une commande de vente, ici avec juste une ligne de 3 articles. Le stock est réservé et la commande est libérée dans l’entrepôt.

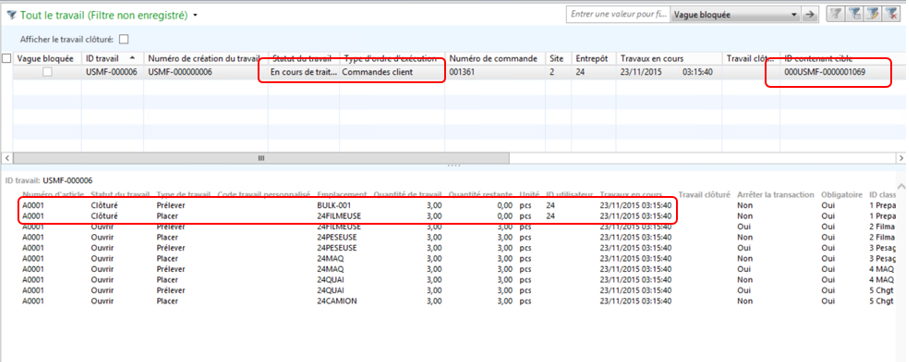

La vague s’exécute automatiquement et donne son résultat : Un travail à exécuter :

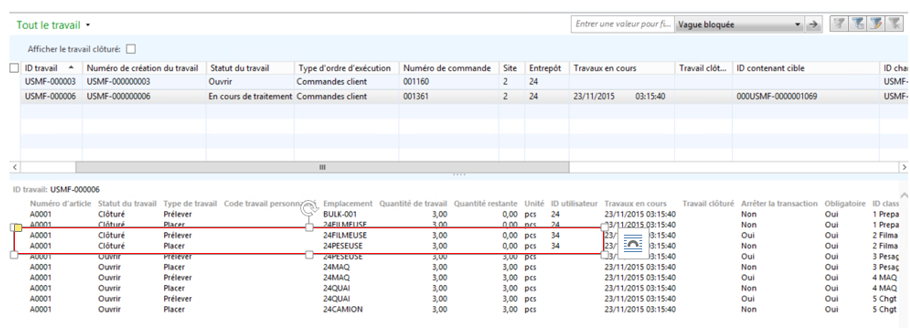

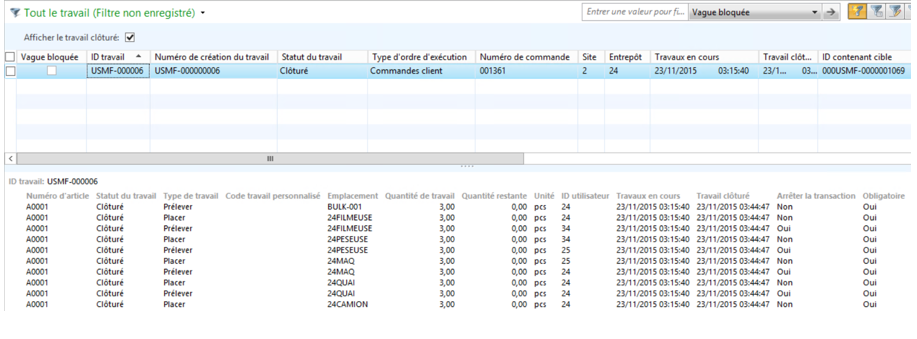

L’écran est ici : Gestion de l’entrepôt > Courant > Travail > Tout le travail, ou encore via Travail de vente en cours

Notre travail « USMF-000006 » est créé et disponible pour exécution, il comporte bien les 5 étapes, les couples de classes et tous les emplacements sont ok.

Il ne reste plus qu’à le traiter !

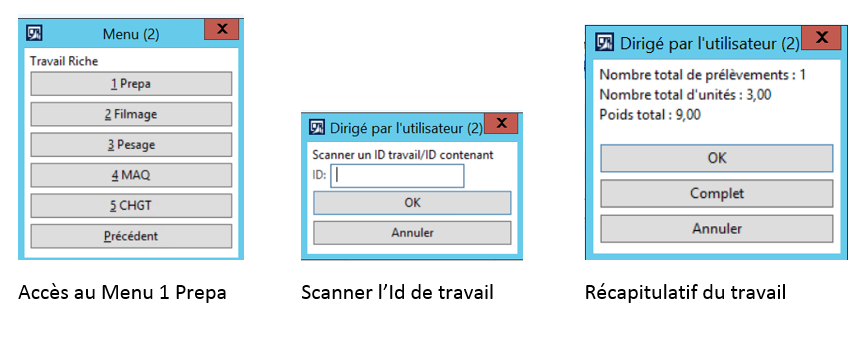

Exécution du travail

Pour traiter le travail, nous allons utiliser le terminal mobile et simuler la réalisation des étapes par des opérateurs différents, comme cela est souvent le cas dans les entrepôts.

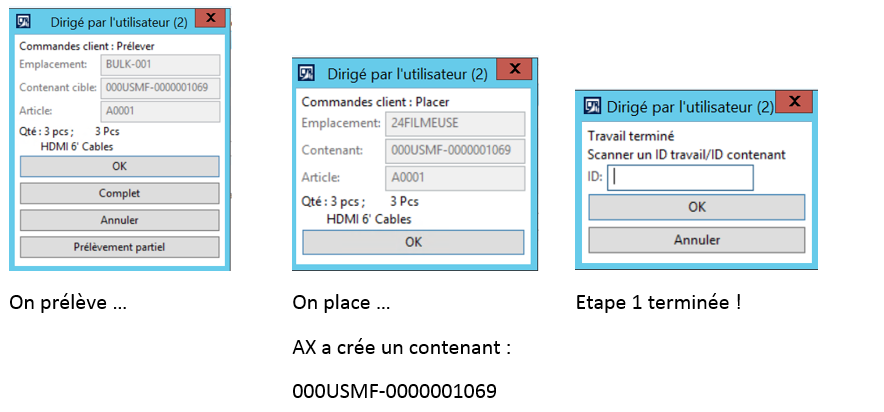

- Acquisition du travail :

- Exécution « 1 Prepa » :

Sur le travail, nous voyons le résultat sur les 2 premières lignes :

Le travail est en cours de traitement, nous retrouvons le contenant créé et les Pick & Put de l’étape 1 sont achevés !

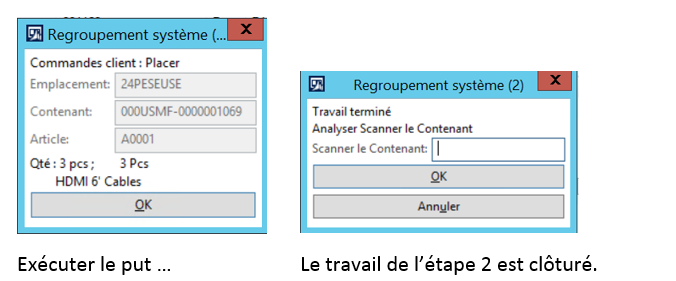

- Exécution « 2 Filmage » :

Sur le travail, nous voyons le résultat sur les lignes 3 & 4 :

Le travail est toujours en cours de traitement, la traçabilité montre qu’il s’agit d’un autre utilisateur qui a réalisé l’étape.

Le travail s’exécute ainsi pour la totalité de ces lignes de travail suivant son point d’entrée, le contenant, l’expédition et enfin en dernière étape le chargement.

Ainsi, vous avez une traçabilité complète de tous les mouvements (date/heure, qui, depuis/vers, …) qui ont permis de traiter cette commande depuis sa libération dans l’entrepôt jusqu’à son chargement dans le camion qui marque la fin de son traitement physique.

En résumé

Le système AX permet de créer à façon son suivi de la circulation des produits dans l’entrepôt au titre d’une commande vente (par exemple).

Il faut à minimum un Prélever et un Placer vers un emplacement de type Expédition final et la transaction est recevable. Dans certains cas, AX permet même de l’exécuter automatiquement !

Cependant, dans les entrepôts, il est courant de suivre les déplacements des marchandises de manière précise et de contrôler qui peut le faire et ensuite qui l’a fait.

Le modèle de travail couplé au terminal mobile permet de servir ce besoin fondamentale de gestion de l’activité dans un entrepôt.

Pour aller plus loin …

Nous allons pouvoir étendre ce modèle pour l’enrichir fonctionnellement et ainsi lui permettre de mieux servir tant les exigences clients que la facilité à exécuter le travail pour un opérateur.

De fait, dans de prochains articles à venir, nous verrons :

- La capture de données : càd et par exemple lors du pesage associer au travail, le poids du contenant.

- Les travails suivants les unités : càd permettre un éclatement du travail suivant les unités de manutention de la ligne de quantité saisie en commande de vente.

- Le choix du travail depuis la vague : suivant ce que nous avons dans notre vague, nous choisirons le modèle de travail qui le servira.

- Les alertes lignes de travail/emplacements : une vague embarquant potentiellement plusieurs dizaines ou centaines de lignes d’ordres, il convient de s’assurer que les lignes de travails créées le soient correctement.

- ….

Et bien d’autres sujets encore !

Kenavo et à bientôt.

Fabrice ROUSSEAU