Suite aux précédents articles concernant la production à capacité finie, j’ai voulu comprendre et étudier l’impact de ce paramètre sur les ressources et dans la planification des tâches.

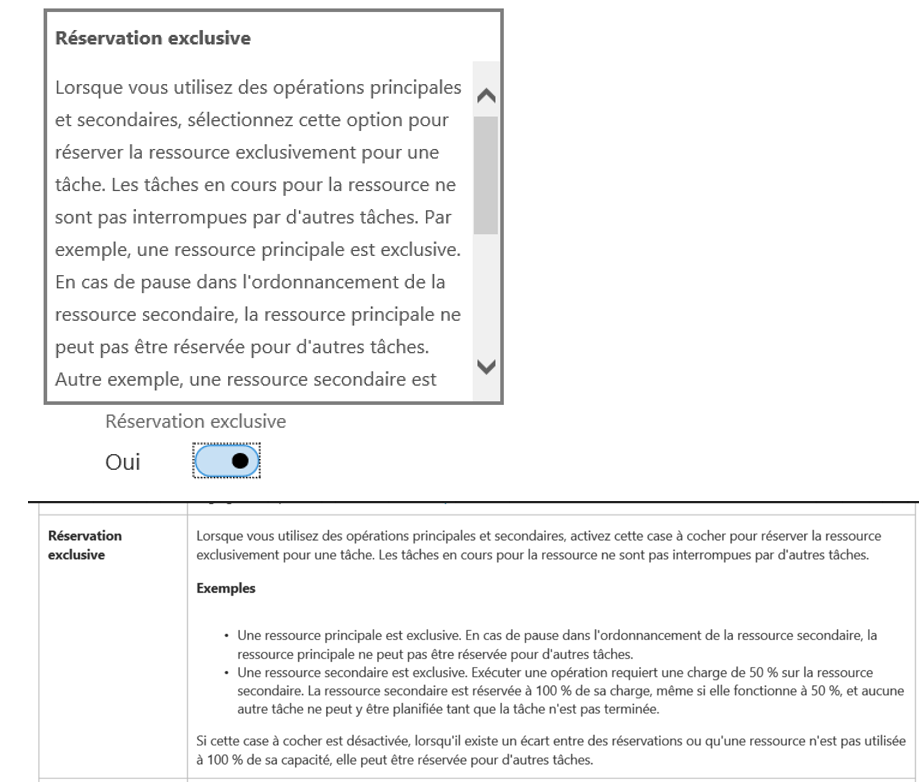

Voici une des définitions que l’on trouve sur TechNet notamment :

Sélectionnez le champ Réservation exclusive si vous ne souhaitez pas que la ressource soit utilisée pour une autre tâche ou opération jusqu’à ce que la production actuelle soit achevée. Cela signifie que la ressource ne peut pas être utilisée, même s’il y a des trous dans son temps d’exécution.

Dans Dynamics 365 pour les Opérations, on a cette définition ci-dessous lorsque l’on passe le curseur sur la case à cocher.

Ce qui semble évident, c’est que ce paramètre intervient dès lors qu’on a une opération de gamme qui comprend des opérations principales et secondaires.

Petit rappel sur le rôle des opérations secondaires dans une opération de gamme :

- avoir une tâche pour chaque action et une ressource dédiée (Machine qui tourne & Opérateur qui évolue à côté)

- avoir une catégorie de coût dédiée par tâche et affiner au plus fin le calcul du prix de revient de l’article fabriqué

- Prise en compte de la disponibilité des ressources liées aux opérations primaires et secondaires lors de l’ordonnancement

En lisant et relisant la définition, on peut interpréter le fonctionnement de différentes façons. La réservation exclusive peut avoir de l’intérêt si les temps de réglage sur une machine sont chronophages. Ainsi, on ne souhaite pas changer de produit sur la machine, pas plus que la ressource. Dans ce cas, la réservation exclusive a du sens.

Après avoir testé sous toutes les coutures, voici ce qu’il en ressort, sur un test effectué sur une ressource principale avec et sans « Réservation exclusive » de cochée.

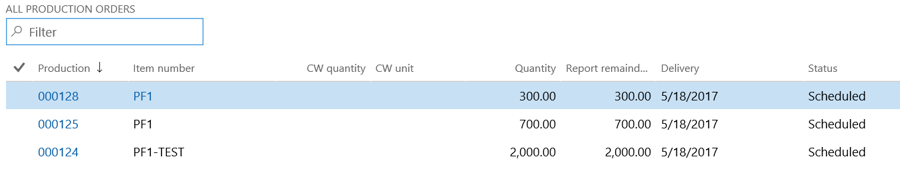

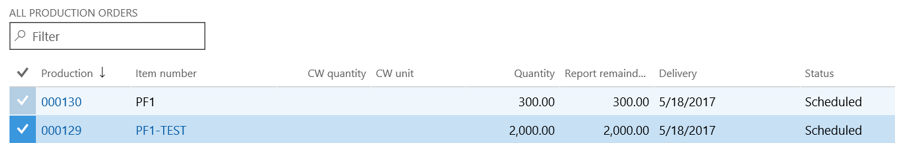

Jeu de test : données d’entrées

Premièrement, on a l’article PF1, qui utilise la machine M-LINE1 et aucune ressource secondaire.

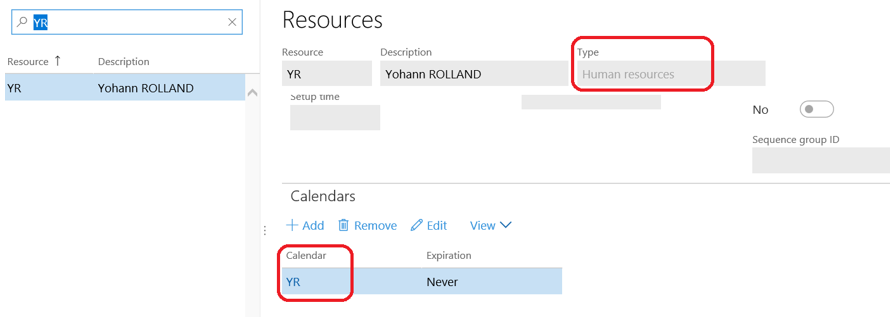

Considérons l’article PF1-TEST, qui est fabriqué et qui possède une opération de gamme principale sur M-LINE1 et une opération secondaire sur la ressource YR.

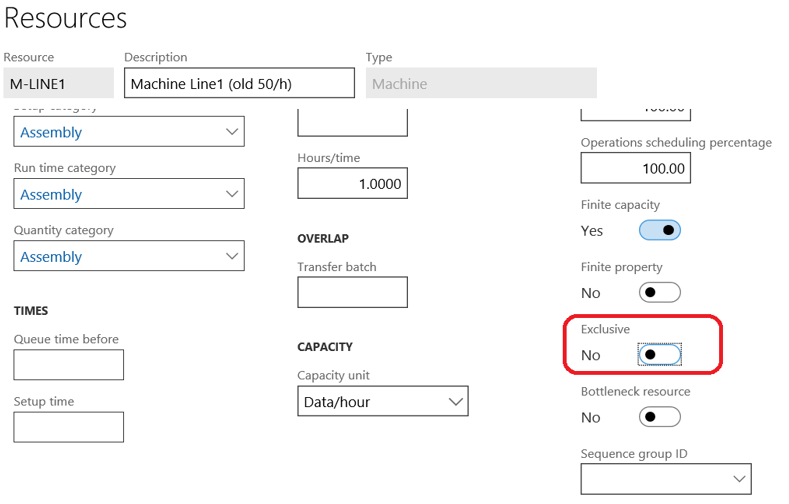

La ressource est paramétrée comme suit :

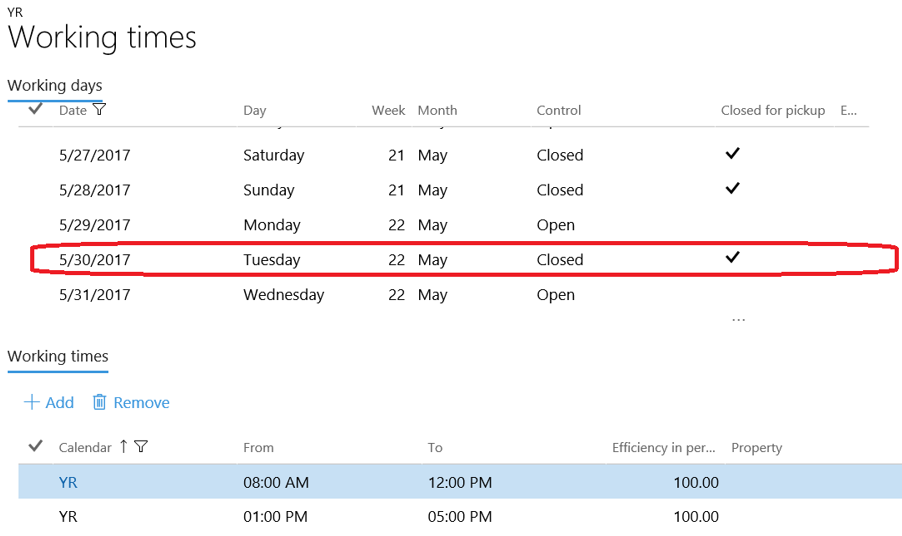

Le calendrier associé à YR est fermé le mardi.

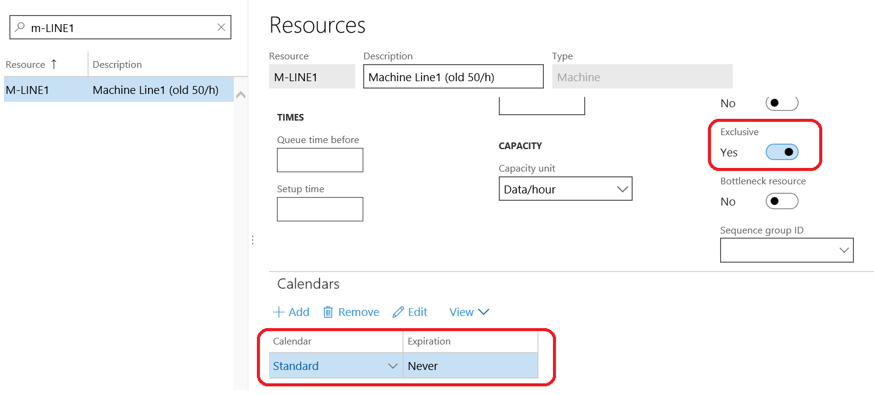

La ressource M-LINE1 est en capacité finie, basée sur un calendrier standard et est exclusive.

Rappel : M-LINE1 traite 50 unités / H pendant 8H donc a une capacité de production de 400 unités / jour.

Flux avec exclusif de coché

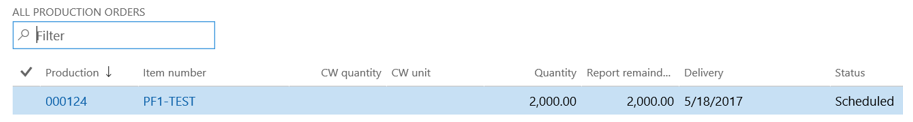

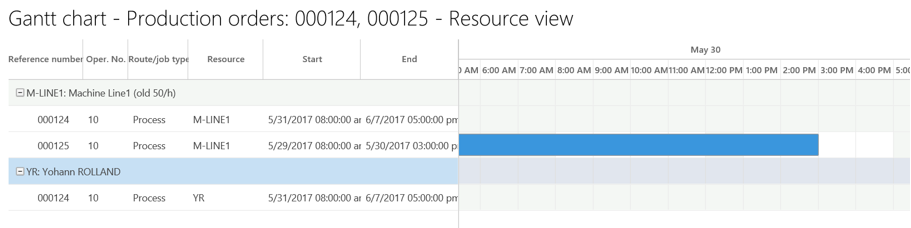

Un ordre de fabrication d’une quantité de 2000 est lancé planifié pour PF1-TEST.

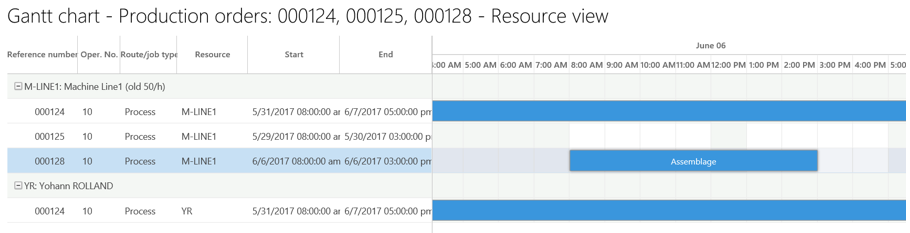

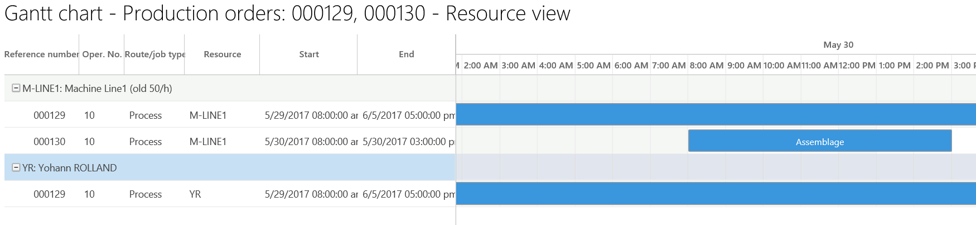

Observons le diagramme de Gantt :

- La tâche commence à partir du lundi 29 (première date disponible d’après le paramétrage du calendrier).

- Comme on a un ordre de fabrication d’une durée supérieure à 1 jour et que le mardi la ressource YR ne travaille pas, le système propose de traiter l’ordre en une seule fois sans pause, car la ressource est exclusive, c’est pourquoi il positionne l’ordre de fabrication à partir du mercredi 31.

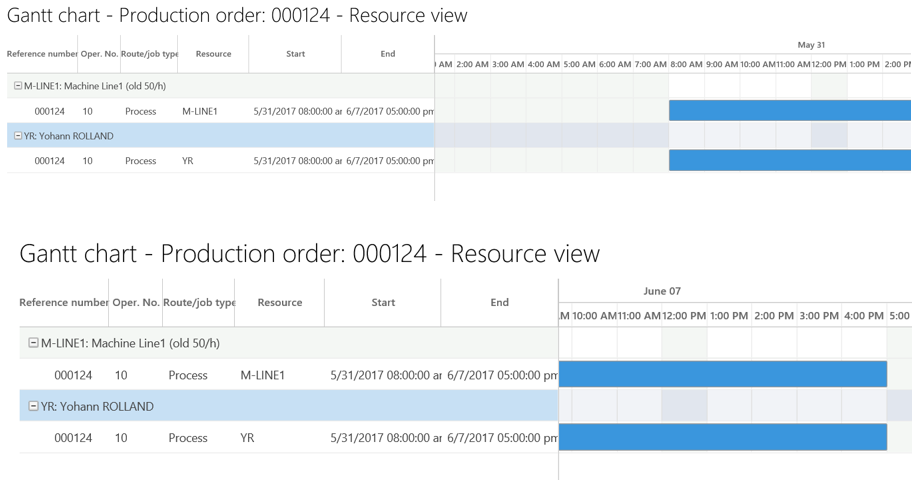

On constate que l’ordre de fabrication se termine le 7 Juin. Le piège est ici que l’ordre de fabrication est d’une durée de 5 jours effectifs, et comme la ressource ne travaille pas les mardis, cela empiète sur le mercredi 7 Juin : on est contraint de faire une pause dans l’exécution de la tâche.

Cela aurait eu du sens si l’ordre de fabrication avait une durée supérieure à 1 jour et inférieure à 5 jour : dans ce cas le système aurait pu trouver un créneau pour lequel la ressource principale et secondaire auraient été occupée consécutivement à 100% sur le même ordre de fabrication.

Dans ce cas particulier, on aurait préféré qu’il positionne l’ordre au lundi 29 Mai, la première date de disponible.

Au final, on a donc le mercredi 31 mai de planifié, ainsi que le jeudi 1er Juin, vendredi 2 Juin, lundi 5 Juin, mardi 6 juin (mais période pendant lequel la ressource YR ne travaille pas), et le 6 et 7, ce qui fait bien 5 jours de travail effectifs sur la machine.

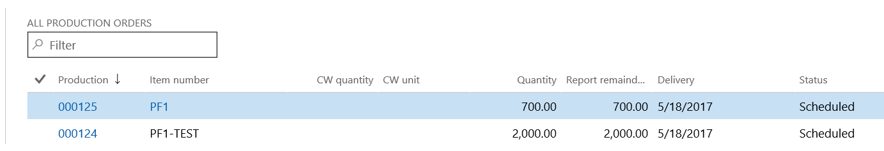

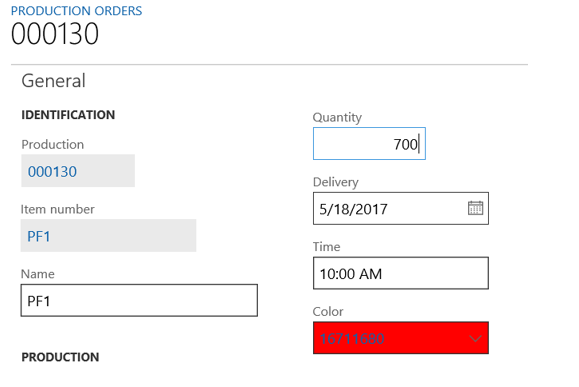

Ensuite, si l’on créé un ordre de fabrication de 700 sur PF1, qui n’utilise pas la ressource YR, on pourrait utiliser la machine M-LINE1 le lundi 29, le mardi 30 et le mardi 6.

On voit que l’ordre de production numéro 125 utilise la plage disponible les lundi 29 et mardi 30.

Jusque-là OK, c’est logique.

Ensuite, on créé un ordre de fabrication sur PF1 pour une quantité < 1 jour. Nous sommes en réservation exclusive sur M-LINE1 donc le système ne devrait pas proposer le mardi 6 puisque la machine est occupée par le premier OF, même si la machine (ressource principale) est disponible.

Et bien si ! Le système nous propose bien le mardi 6 Juin. D’après la définition théorique, ce n’est pas ce qui est attendu. Selon mon interprétation le système aurait dû positionner l’ordre de fabrication à partir du 8 Juin.

Flux sans exclusif de coché

Allez, on supprime tout et on recommence exactement un flux similaire mais en ayant décoché réservation exclusive sur M-LINE1.

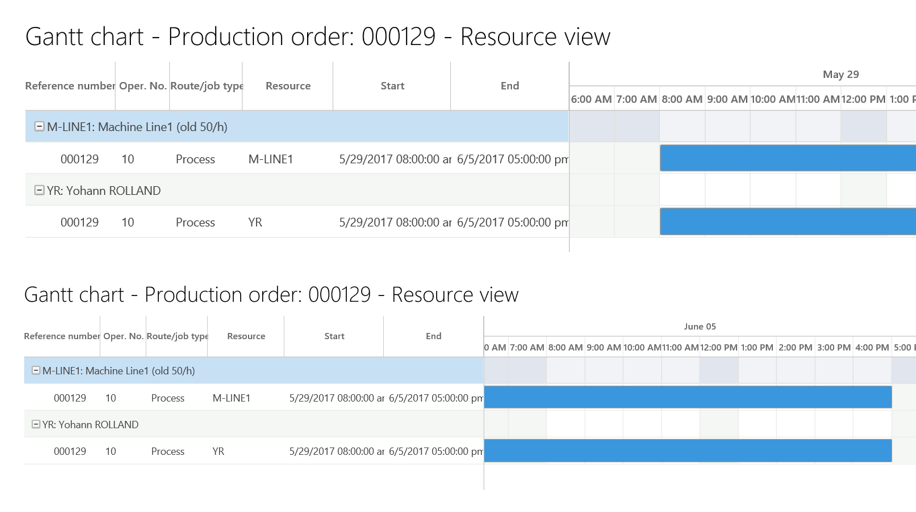

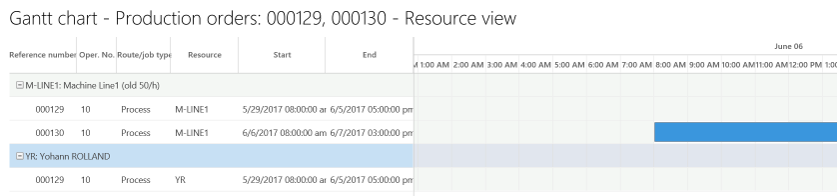

C’est parti, on crée un ordre de fabrication pour une quantité de 2000 sur PF1-TEST, on regarde la planification des tâches : l’ordre est positionné à la première date disponible, c’est-à-dire le 29 Mai.

La tâche se termine le 5, donc on retrouve bien les 6 jours ouvrés pour exécuter la tâche (rappel, le mardi YR ne travaille pas).

On regarde la suite. On va créer un ordre de fabrication pour une quantité inférieure à 1 jour pour voir s’il le positionne bien au mardi 30 pour PF1 (qui n’utilise pas la ressource YR).

On observe le diagramme de Gantt : la tâche est planifiée le mardi 30, mais là c’est bien ce qu’on attend.

On modifie la quantité de l’ordre de fabrication pour avoir une durée supérieure à 1 jour.

Il le positionne à partir du 6, première date disponible dans ces conditions (avoir au moins deux jours de disponible).

Conclusion

La seule différence est dans la planification initiale avec la réservation exclusive : le système va essayer de positionner l’ordre de fabrication pour qu’on le fasse d’une traite.

Je dois dire que je m’attendais à autre chose et notamment à ce que la ressource principale soit vraiment bloquée pour tout autre ordre de fabrication pendant que la ressource secondaire fait une « pause » dans son ordonnancement.

Au moins maintenant, on sait à quoi cela sert, et dès lors qu’on a des temps de réglages important sur des machines, on peut l’activer pour optimiser la planification des tâches.

Yohann ROLLAND

One comment