Lorsque les entreprises industrielles utilisent la production discrète dans leur processus, il y a toujours un bon nombre de paramètres à prendre en considération et à paramétrer dans l’ERP comme les outils, les machines, les lignes de production, les opérateurs, les capacités des machines, les compétences des ressources, les calendriers avec les horaires de travail, etc.

Dans cet article, nous verrons une vue d’ensemble de ces paramètres et l’impact qu’ils peuvent avoir lorsqu’on planifie les ordres de fabrication.

Paramétrage des calendriers

Tout d’abord, intéressons-nous aux calendriers. Avant de créer des ressources, il est indispensable d’avoir des calendriers avec des horaires de travail à jour. Les calendriers sont des objets utilisés à plusieurs endroits dans l’ERP, avec un bon nombre de tutoriels disponibles sur le net donc on ne va pas s’attarder dessus ici, il y a tant à raconter sur le reste.

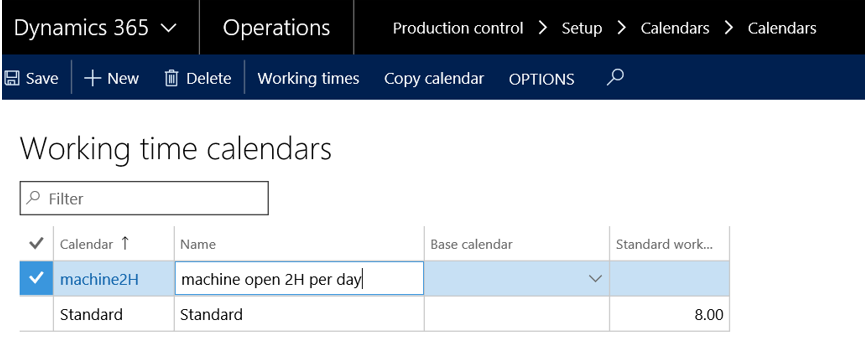

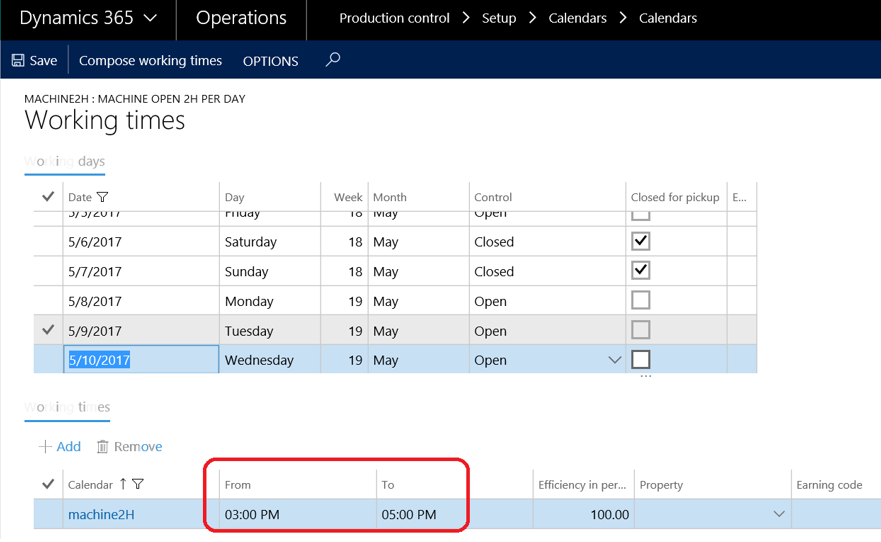

Créer au moins un calendrier sous Contrôle de la production > Paramétrage > Calendriers > Calendrier

Dans cet exemple, nous en avons 2. Le standard est le basique avec des horaires classiques (début à 8H, pause d’une heure le midi et fin à 17H), pendant 5 jours par semaine. Un second a été créé avec uniquement 2H de travail par jour de 15H à 17H, du lundi au vendredi.

Paramétrage des ressources et des groupes de ressources

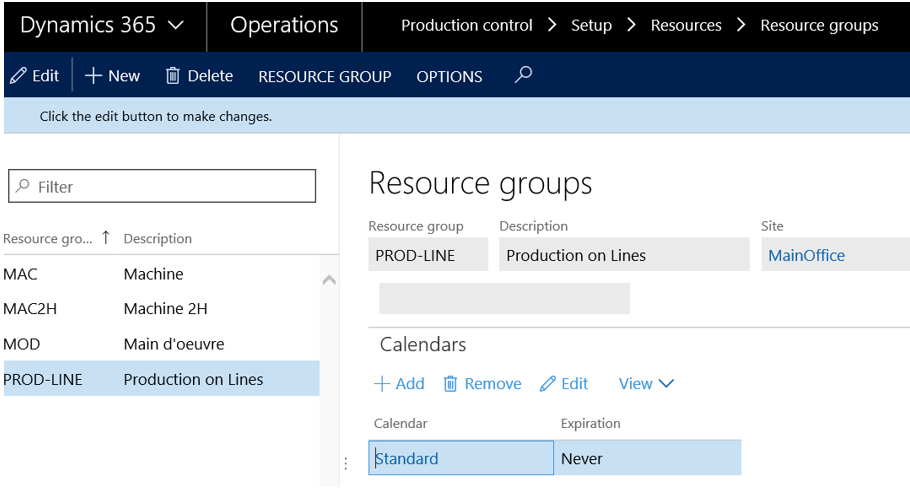

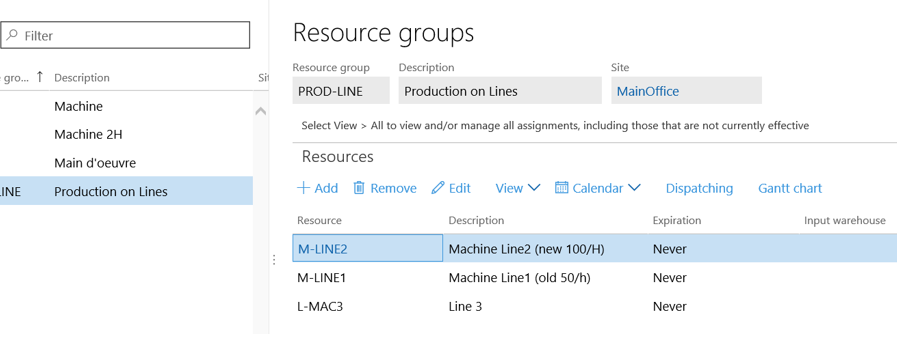

Dans ce premier exemple, nous allons nous intéresser aux groupes de ressources. Lorsque plusieurs machines travaillent sur un même îlot et peuvent se substituer les unes aux autres, il peut être judicieux de les regrouper via les groupes de ressource disponibles sous Contrôle de la production > Paramétrage > Ressources > Groupes de ressources.

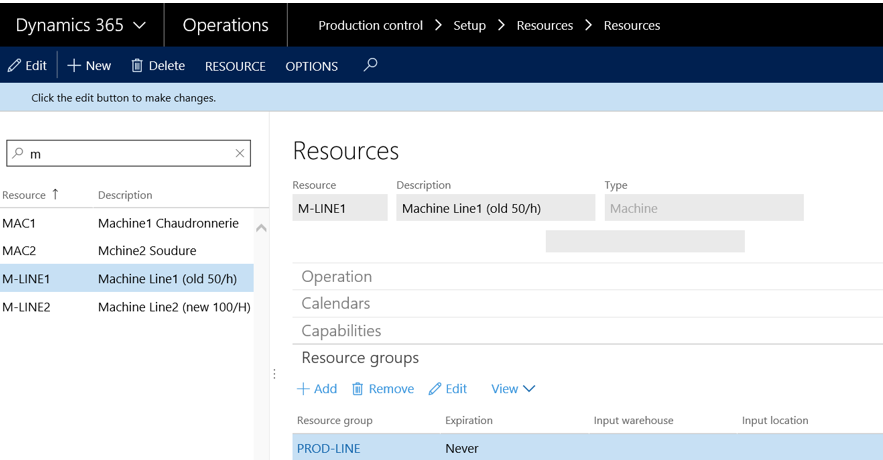

Ceci fait, on peut à présent créer des ressources (de Type « Machine »), et les associer au groupe de ressources. N’oublions pas également d’affecter un calendrier pour chaque machine. On laisse tous les champs à blanc, sauf les catégories de coûts qui sont obligatoires (qui feront certainement l’objet d’un autre article).

Comme on peut le voir ci-dessous, le groupe de ressources PROD-LINE a 3 ressources affectées.

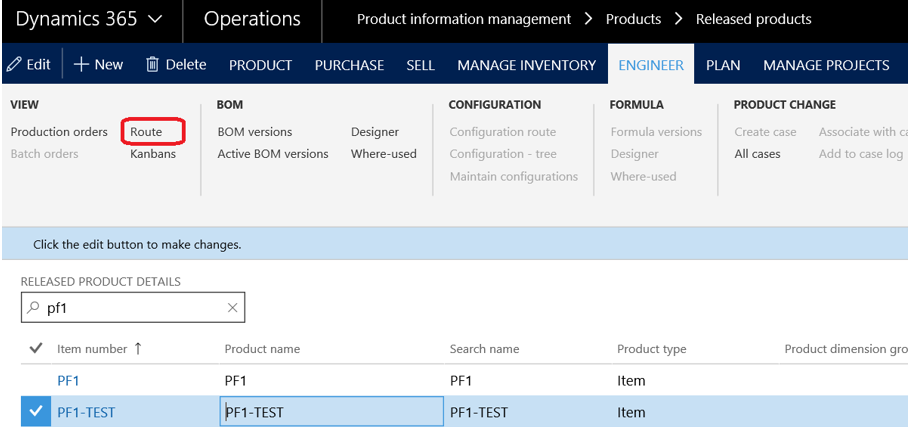

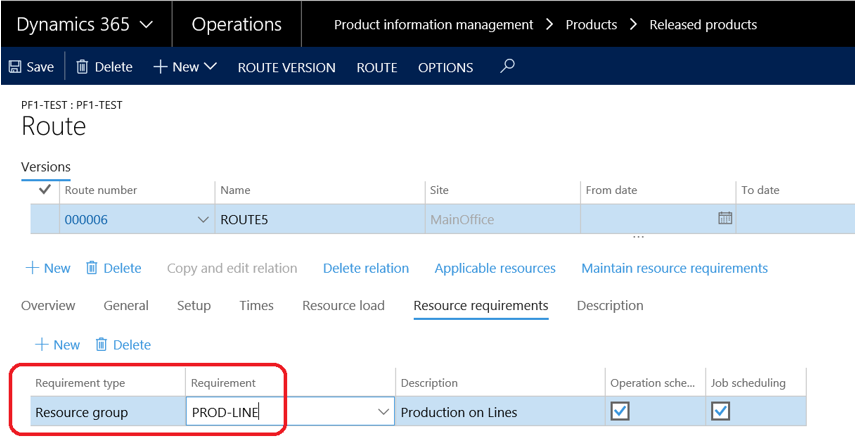

Regardons à présent le paramétrage de la gamme pour l’article PF1-TEST, en particulier les opérations de gammes (Gestion d’information sur les produits > Produits > Produits lancés, onglet Produire)

Lorsqu’on ajoute une opération de gamme, il nous faut spécifier quelle est la ressource requise. Cela se paramètre sous l’onglet « Demandes de ressources ». Ici, on choisit « Groupes de ressources » et l’on affecte le groupe créé précédemment.

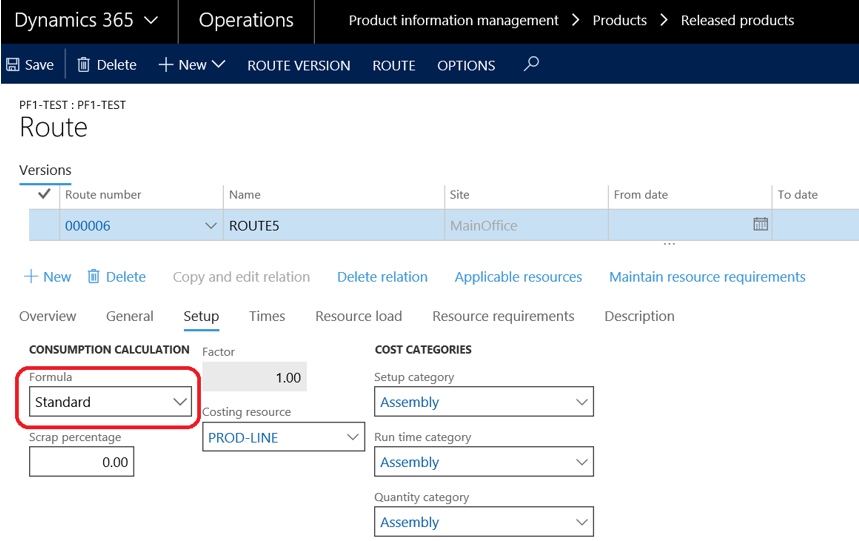

Dans l’onglet « Paramètre » de l’opération de gamme, on laisse la valeur par défaut à « Standard » pour le champ « Formule ». Cela signifie que la capacité de la ressource sera pilotée par les temps paramétrés dans l’onglet « Temps » plutôt que par la ressource elle-même. En d’autres termes, cela implique que les temps opératoires sont propres à chaque article pour chaque groupe de ressources ou ressource.

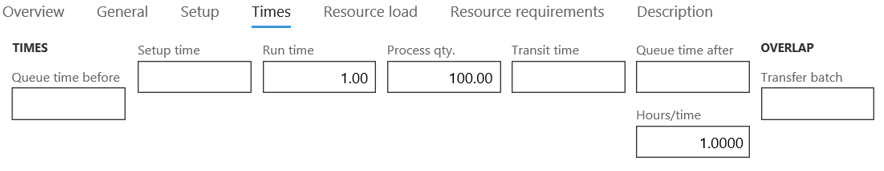

Maintenant, on vient indiquer les temps pour les opérations dans l’onglet « Temps ». Il y a plusieurs temps que l’on peut paramétrer : des temps d’attentes avant et après, un temps de paramétrage/réglage de la machine, un temps d’exécution pour une quantité à traiter donnée, et un temps de transfert. Notons que l’unité par défaut est l’heure (« Heures/durées »), et qu’on peut ajuster cette valeur si l’on souhaite (ex : 0.0167 pour avoir des minutes).

Planification des tâches des ordres de fabrication

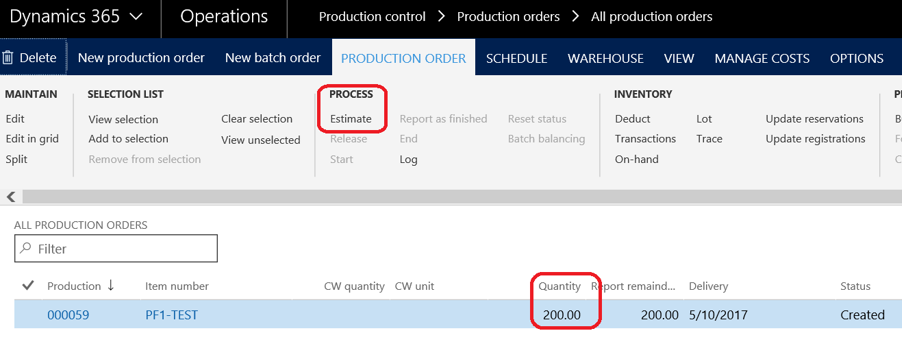

Allons-y pour créer un ordre de fabrication (Contrôle de la production > Ordres de fabrication > Tous les ordres de fabrication, Nouveau). On fait évoluer cet ordre de fabrication au statut estimé (si l’étape est obligatoire d’après les paramètres globaux, Contrôle de la production > Paramétrage > Paramètres de contrôle de la production > Statut)

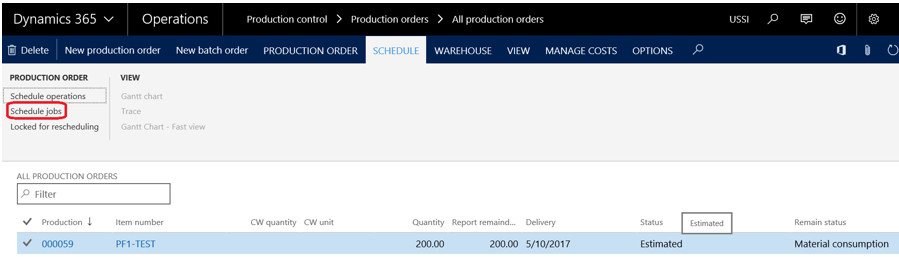

On continue la mise à jour de l’ordre de fabrication via « Planifier les tâches » disponible sous l’onglet « Planifier ». Retrouvez ici les différentes options pour la planification des tâches.

On laisse les paramètres tels qu’ils sont proposés par défaut, et on valide le calcul de planification.

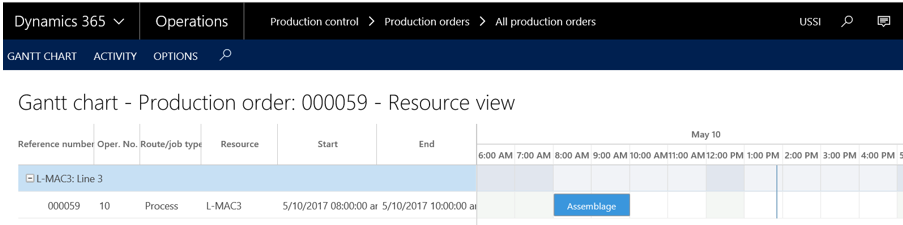

Lorsque c’est terminé, on s’attarde au diagramme de Gantt disponible dans la section « Vue » de l’onglet « Planifier ».

Comme on peut le constater, 2 heures de travail ont été planifiées sur la machine L-MAC3 (qui appartient au groupe de ressources associé à l’opération de gamme de l’article). Les temps sont corrects : pour un ordre de fabrication de 200 pièces, avec une capacité de 100 / heure, et bien… cela donne 2 heures. Bon, on commence par un exemple simple aussi. Attardons nous sur le calendrier affiché : les heures d’ouverture sont en blanc : cela signifie que le calendrier affecté à la machine L-MAC3 est le « standard ».

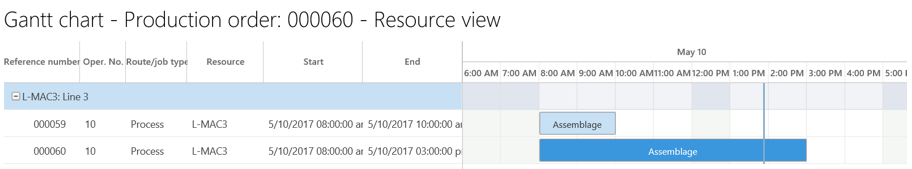

On continue. Si l’on ajoute un ordre de fabrication de 600 pièces et qu’on observe les résultats du diagramme de Gantt après avoir planifié les tâches pour ce second ordre de fabrication cela donne :

La tâche planifiée pour le second ordre de fabrication vient se superposer à la précédent pendant le créneau horaire 8H -10H. Ceci s’explique car la ressource est paramétrée en capacité infinie. Indiquer des temps opératoires sur les opérations n’est pas suffisant lorsqu’on souhaite travailler en capacité finie : il faut activer la coche « Capacité finie » sur les ressources concernées.

Remarque : il n’est pas vraiment conseillé d’utiliser les groupes de ressources lorsqu’on travaille en capacité infinie : le système propose les ressources du groupe par ordre alphabétique. Plus d’informations ici.

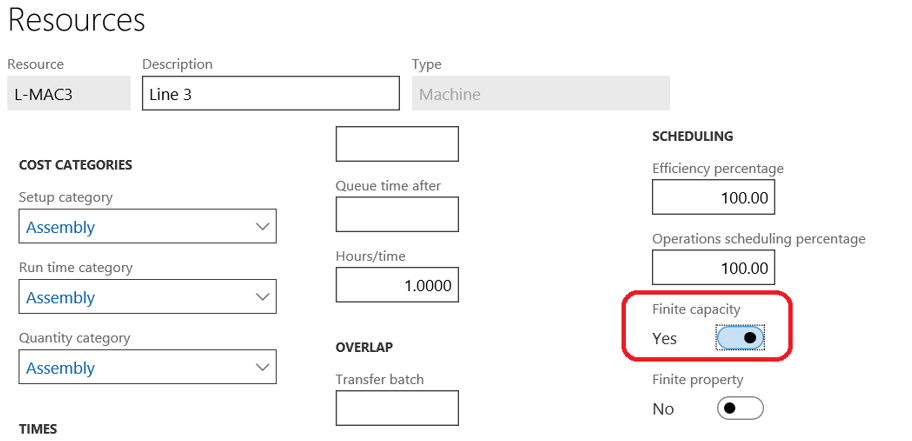

Cela fait, on peut relancer la planification des tâches (on vérifie que l’option « Capacité finie » est active dans le formulaire de paramétrage de la planification des tâches), et on regarde l’impact sur le diagramme de Gantt.

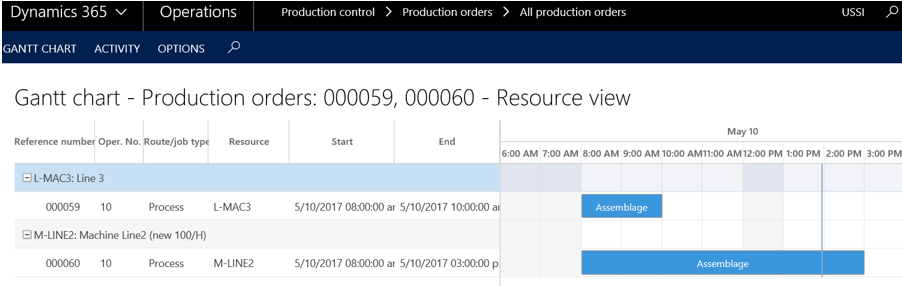

On a 3 ressources de disponibles sur le groupe de ressources : en conséquences, le système propose d’allouer le second ordre de fabrication sur une autre machine, M-LINE2.

On continue ? On ajoute un troisième ordre de fabrication, pour saturer la troisième ressource M-LINE1, puis un quatrième, et on relance la planification des tâches.

Le dernier ordre de fabrication est planifié sur la machine L-MAC3, mais il vient se planifier après la réalisation du premier ordre, et non en superposition. Finalement, on travaille bien en capacité finie : on ne peut pas produire plus de 100 par heure sur la même machine (pour chaque machine du groupe de ressources).

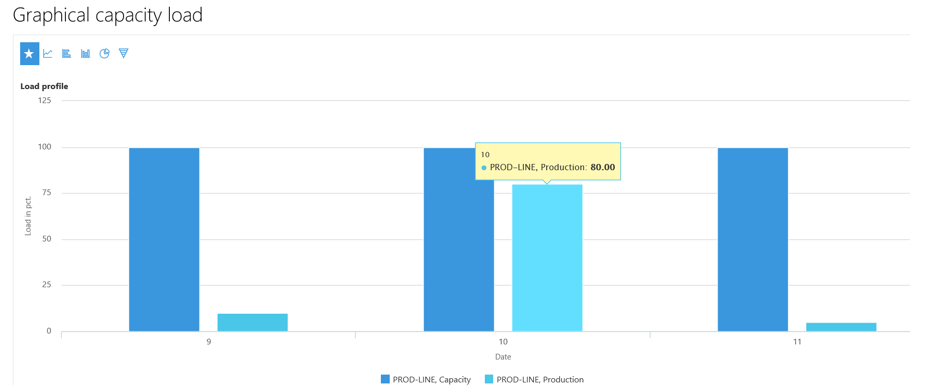

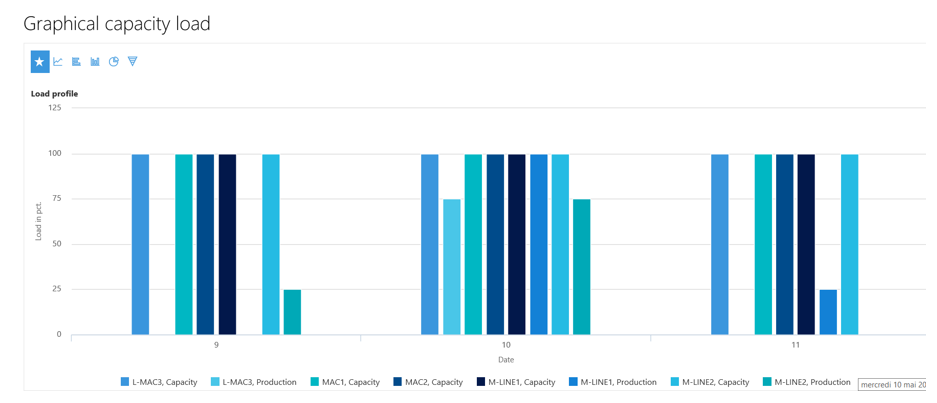

Un petit laïus sur le graphique de charge / capacité, disponible sous Contrôle de la production > Recherches et états > Ressources > Charge de la capacité graphique.

On peut analyser facilement l’optimisation de l’utilisation des ressources ou des groupes de ressources compte tenu de leurs capacités. Ici, on note que le groupe de ressources PROD-LINE est utilisé à 80% de ses capacités le 10 Mai.

Bien sûr, on peut ajuster les paramètres à afficher : ici on affine par ressource.

Ajout de capacités

Maintenant, on va regarder de plus près les capacités. Pas les capacités au sens des temps opératoires des machines mais plutôt concernant les compétences des ressources. En français, D365FO utilise les mêmes mots. En anglais, le terme pour les temps opératoires est « Capacity » et pour les compétences c’est « Capability ». Pour faire simple, on va pouvoir lister les compétences dont dispose la ressource, que ce soit une machine ou un opérateur (ressource humaine). Puis, on viendra spécifier sur l’opération de gamme quelles sont les compétences requises pour exécuter l’opération courante.

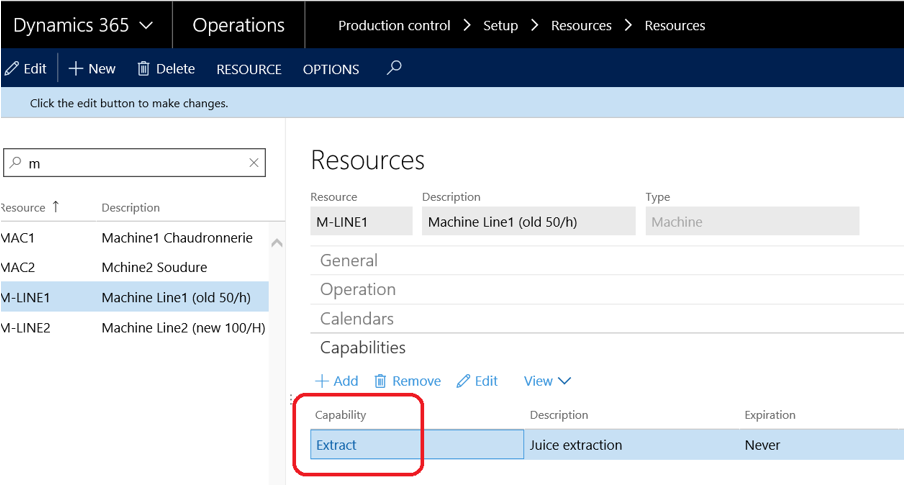

Concernant les ressources créées précédemment, on a affecté la compétence « Extract » aux machines M-LINE1 et M-LINE2.

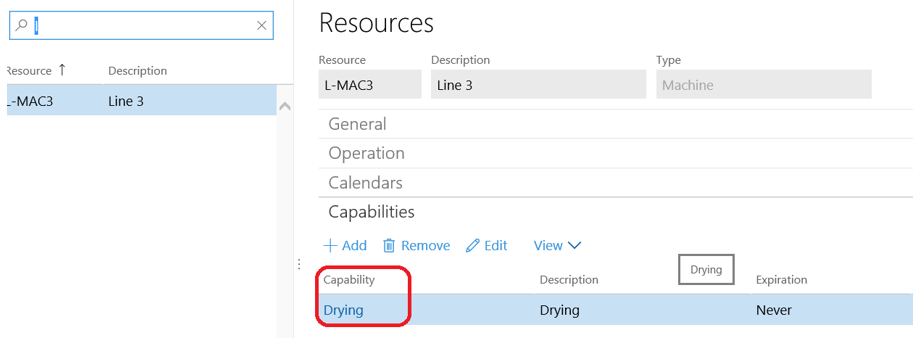

Sur la ressource L-MAC3, on a ajouté compétence différente : « Drying ». Notez qu’il est possible d’ajouter autant de compétences que l’on souhaite pour chaque ressource, mais pour ce tutoriel, on fera des tests avec uniquement une seule. Il y a également les champs « Niveau » et « Priorité » disponibles pour chaque compétence, on abordera ce point dans un prochain article.

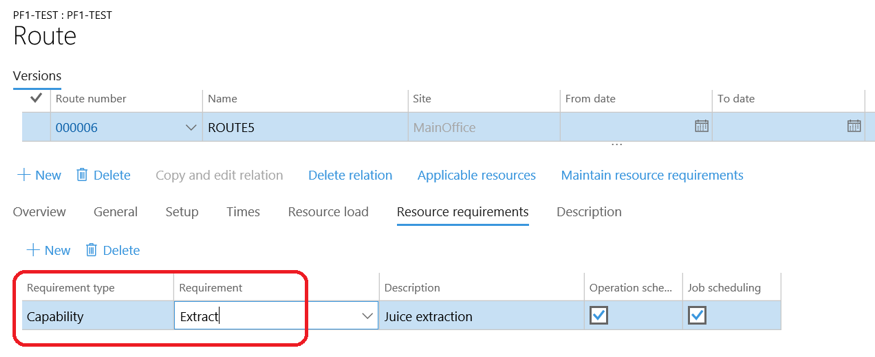

Sur l’opération de gamme de l’article fabriqué, il faut remplacer le « Type de demande » sous l’onglet « Demandes de ressources » par « Capacité », et pour la valeur on choisit « Extract ».

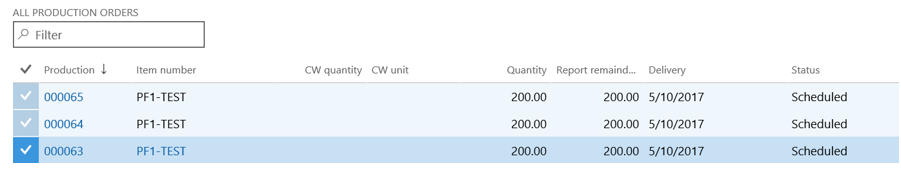

Pour illustrer ce changement de paramétrage, on va créer 3 ordres de fabrication (d’une quantité de 200 chacun) qu’on fait évoluer au statut de planifié.

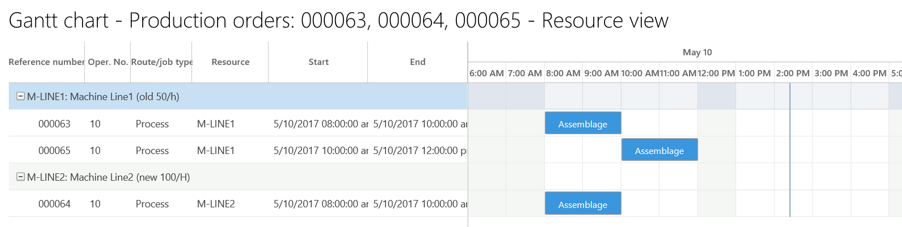

On prête encore attention au diagramme de Gantt.

Que remarque-t-on ? La ressource L-MAC3 n’est plus planifiée pour répondre au besoin car cette ressource n’a pas la compétence requise.

On aurait pu utiliser des ressources à la places des « Groupes de ressources » ou des « Capacités » comme « Type de demande » au niveau des opérations de gammes (il y a encore d’autres valeurs disponibles, qui s’appliquent pour les ressources humaines, mais ce n’est pas l’objet de cet article).

Si l’on choisit d’utiliser directement des ressources, on doit être absolument certain que la ressource qui est utilisée pour exécuter l’opération de gamme courante est toujours la même. Dans ces ce cas, les temps des opérations de gammes sont initialisés avec les temps renseignés dans la partie « Temps » des ressources. Notons aussi que les notions de capacités telles qu’on vient de le voit ou de groupe de ressource ne s’applique pas non plus, puisqu’on renseigne directement la ressource.

Paramétrage des temps opératoires sur les machines

Une machine de production qui est conçue pour effectuer la même tâche, quel que soit l’article fabriqué sur la machine peut être paramétrée différemment. Afin d’éviter de renseigner des temps sur chaque opération de gamme, on peut piloter le temps opératoire directement depuis la ressource. Cela s’applique notamment pour des machines qui sont des lignes de production comme dans l’industrie automobile par exemple.

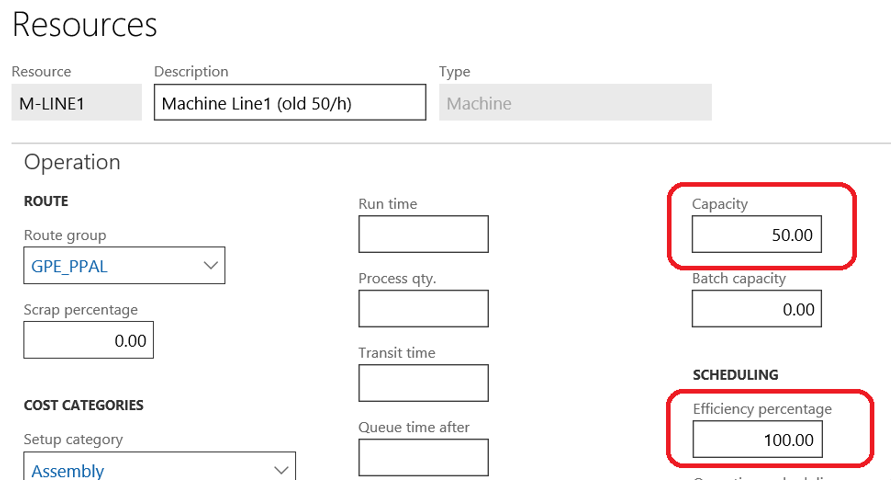

Pour ce faire, il faut indiquer simplement une valeur dans le champ « Capacité » de la machine, avec des pourcentages de rendement et d’ordonnancement non nul (100% pour l’exemple). Le champ « Capacité disponible » n’a pas d’impact sur le processus, d’après ce que j’ai pu tester, que ce soit dans l’ordonnancement des tâches ou ailleurs. C’est juste un champ informatif. Comme on peut le remarquer, dans ce cas de configuration, on a qu’un seul champ de paramétrage pour les temps opératoires. C’est moins précis que la première solution qui possède des temps d’attente, de transit, etc.

Voici le paramétrage effectué pour la ressource M-LINE1.

Sur la ressource M-LINE2, on a indiqué une capacité de 100 (par heure) avec 100% de pourcentage de rendement et d’ordonnancement. Remarquons que l’unité par défaut est toujours l’heure avec ce paramétrage. On ne peut pas régler l’unité comme précédemment.

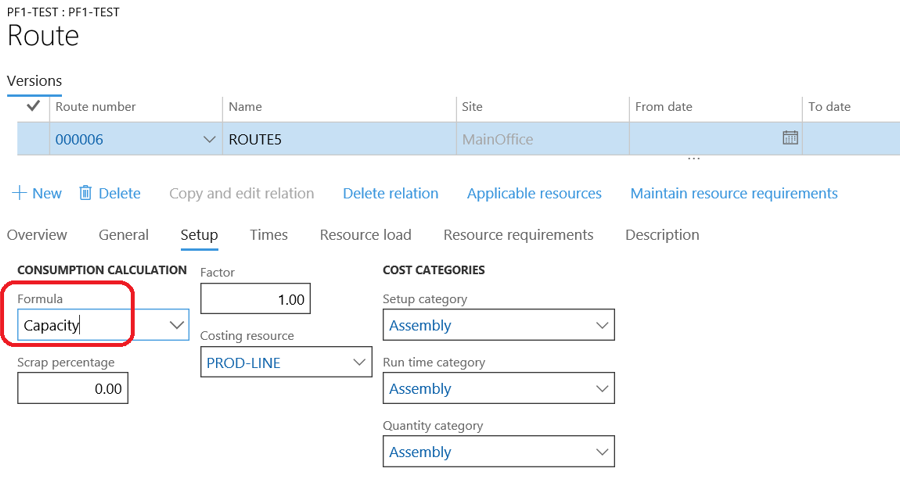

Concernant l’opération de gamme de l’article fabriqué, on laisse le paramétrage tel quel dans la « Demandes de ressources », mais au niveau de l’onglet « Paramétrage » on change la valeur du champ « Formule » avec la valeur « Capacité ». Cela signifie que les temps seront pilotés par les capacités des ressources.

On crée à présent un ordre de fabrication pour une quantité de 100, et on le fait évoluer au statut de planifié. Les temps sont bien calculés en fonction du paramétrage réalisé sur la machine M-LINE1.

Voilà pour aujourd’hui, on verra comment fonctionnent certaines options dans un futur article.

Yohann ROLLAND

Merci à mon poto François THIEBAUT pour son aide 😊

3 comments